皆さん

いつも大変お世話になっております。

共和ゴム 栃木事業所の岡本です。

最近、寒さが一層厳しくなってきましたね。寒すぎて、息子との外遊びに行くのも覚悟が必要となってきました。

何とか室内で遊べないものかと思っていると、小学校2年生の息子が「ミニ四駆をやってみたい!」と言ってきました。

外は寒いしちょうど良いからやってみる事になりましたが、私が小学生のころと違い、改造パーツも進化しており驚いています。

子供と一緒に遊べるように猛勉強中です。

そんなわけで、今回はミニ四駆やプラモデルの成形方法の「射出成形」を紹介したいと思います。

射出成形とは

射出成形(インジェクション)とは、加熱溶融した可塑性(かそせい:粘土のような性質のこと)樹脂材料を、高圧で金型内に射出(注入)し、冷却固化させた後、製品を取り出す手法・方法のことです。

その工程が注射器で液体を送り込む様子に似ていることから、「射出成形」と呼ばれています。

射出成形の特徴は、液状になったプラスチックを金型に流し込む成形手法から、複雑な形状の製品でも素早く大量に連続して製造することが出来る点にあります。一般的にはロットが大きく大量生産するような製品の製造に向いており、沢山のプラスチック製品を短時間に大量に製造する事を得意としています

①金型を製作する

まず製品を作るための金型を製作します。 金型は製品のサイズと個数によってその大きさと金額が変わります。一般的に大きな金型ほど価格も高くなる傾向にありますが、一度に製造できる個数が1個なのか100個なのかで、大きく生産コストが変わるため、最終的な生産数を見越してどの程度の金型が必要か考える必要があります。

②材料を選択する

通常は、製品の設計時点で適切な耐性や物性をもつ材料は決まっているので、それに合わせた材料を準備します。

③材料と金型をセットして製造開始

材料と金型に合わせて、射出成形機の温度と時間を設定し、製造を開始します。

射出成形機の製造工程

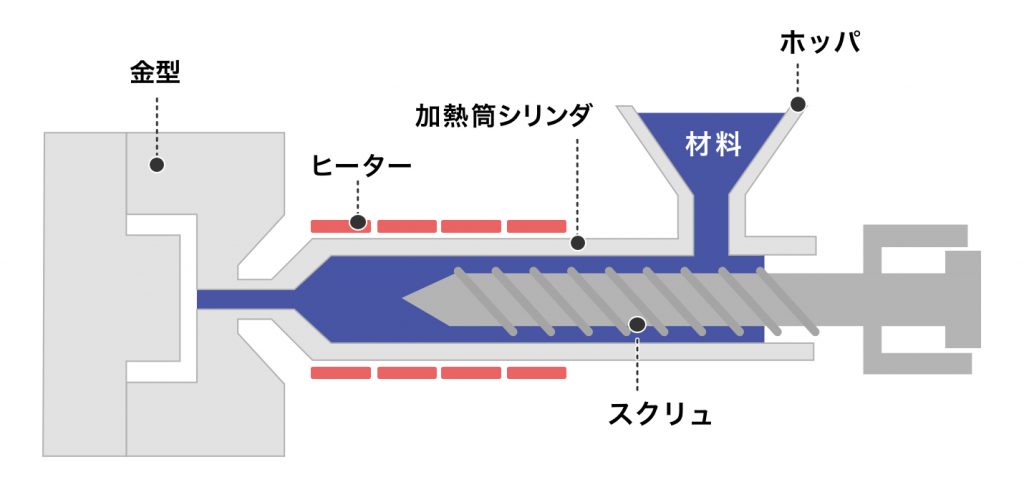

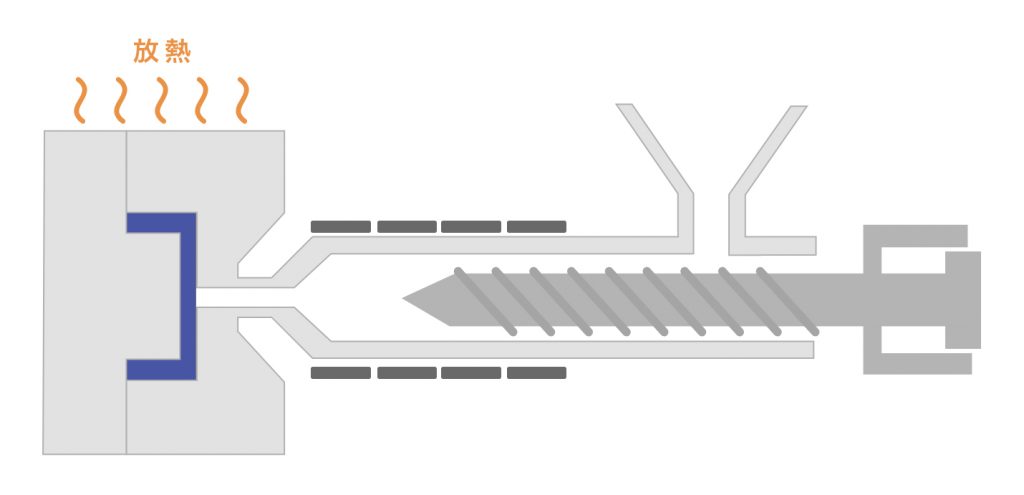

1.元のプラスチック材料は米粒状になっており、それらを加熱筒シリンダーへ送り込みます。

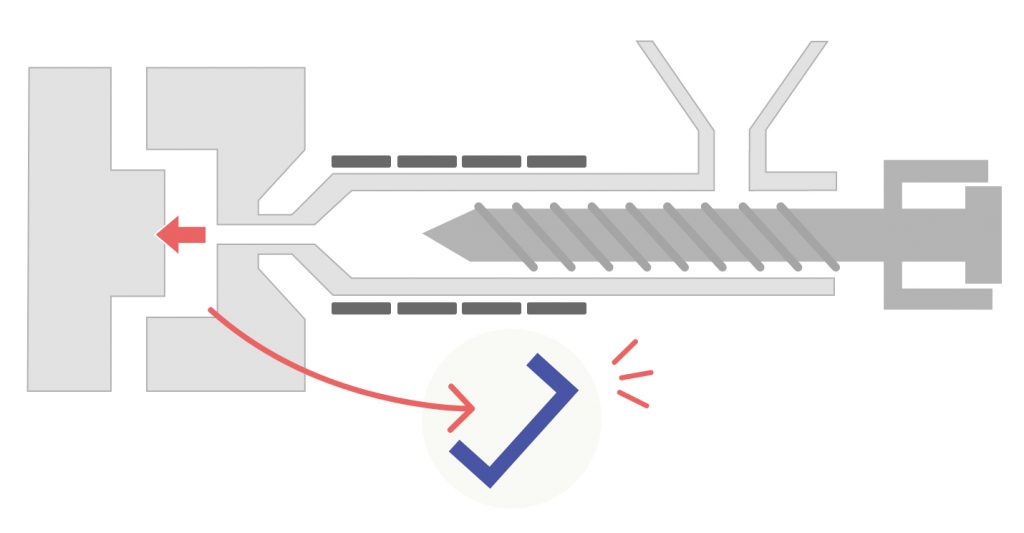

2.シリンダーに送られた材料は、ヒーターによって高熱で溶かされながら、スクリューで前へと押し流されて行きます。

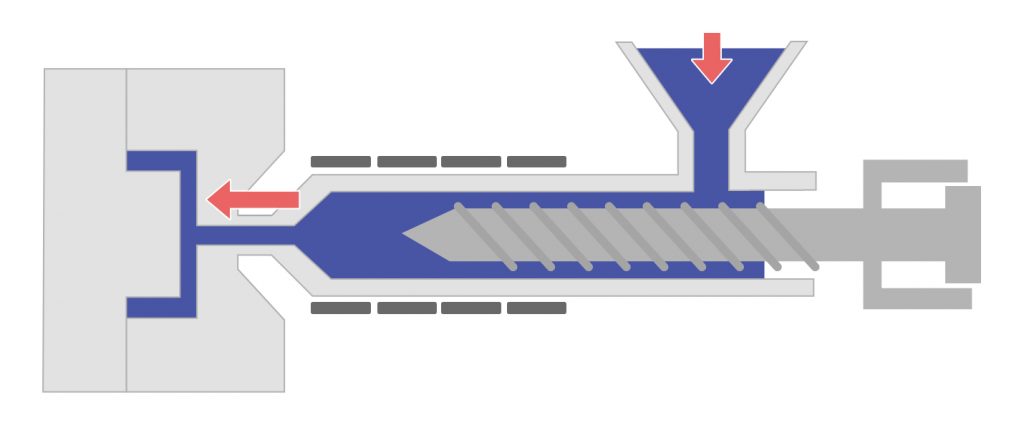

3.金型に設置された挿入口からプラスチック材料を注射器のように射出し、金型を材料で満たします。金型内に流し込まれたプラスチックは冷えて固まるまで数秒〜数分間圧力をかけた状態で冷却します。

4.製品が固まったら、金型を開いて成形品を取り出します。

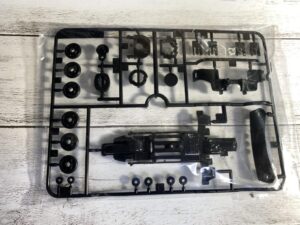

出来上がりはこんな感じです。皆様も一度は目にしたことがあるのではないでしょうか。

以上、射出成型(インジェクション)のお話でした。

プラモデルで説明させていただきましたが、弊社の製品では、「なんでも継手」「ボルトナット防錆キャップまもるくん」などを射出成型で作っております。

他にも自動車・電気部品の工業分野、スマホカバーやトイレの便座など、身近にある大きなものから小さなものまでいろいろな物が作れます。

共和ゴムでも得意としている成型方法ですので、お気軽にお問い合わせください。